?

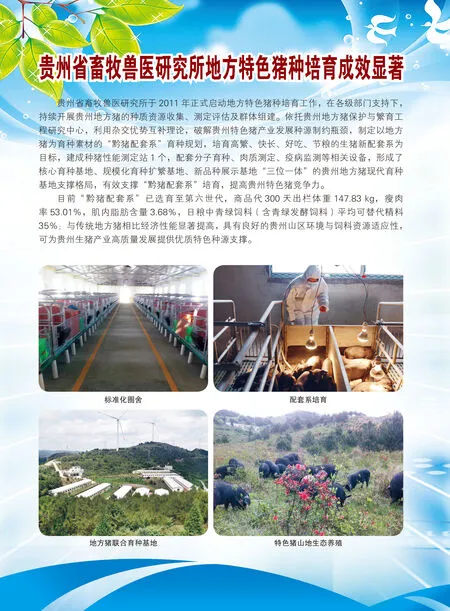

貴州地方特色豬種培育

2023-06-29 07:07:02

久久成人黄色免费网站|

白天躁晚上躁麻豆视频|

亚洲av无码一区二区乱子伦as|

97久久综合区小说区图片专区|

中文字幕有码手机视频|

2021亚洲国产精品无码|

国产精品一区二区偷拍|

国产无遮挡又黄又爽高潮|

日韩精品无码av中文无码版|

2021精品综合久久久久|

国产精品国产三级国产专区50|

国产办公室秘书无码精品99|

亚洲av无码一区二区三区系列|

久久久久久岛国免费网站|

水蜜桃视频在线观看入口|

国产精品久久久久9999无码|

国产成人无码区免费网站|

成人av天堂一区二区|

一区二区三区av资源网|

精品乱色一区二区中文字幕|

一区二区三区中文字幕p站

|

无码人妻精一区二区三区|

国内少妇自拍区免费视频|

免费国人成人自拍视频|

亚洲网站一区在线播放|

国产人妻久久精品二区三区老狼|

国产99久久无码精品|

日本高清色一区二区三区|

日韩大片高清播放器大全|

国产70老熟女重口小伙子|

精品高清国产乱子伦|

亚洲av毛片在线网站|

久久亚洲av成人无码电影a片|

欧美日韩久久久精品a片|

亚洲av乱码一区二区三区女同

|

国产情侣自拍一区视频|

九九精品国产亚洲av日韩|

99国产精品视频无码免费|

亚洲中文一本无码AV在线无码|

亚洲综合视频一区二区|

免费又黄又爽又色的视频|