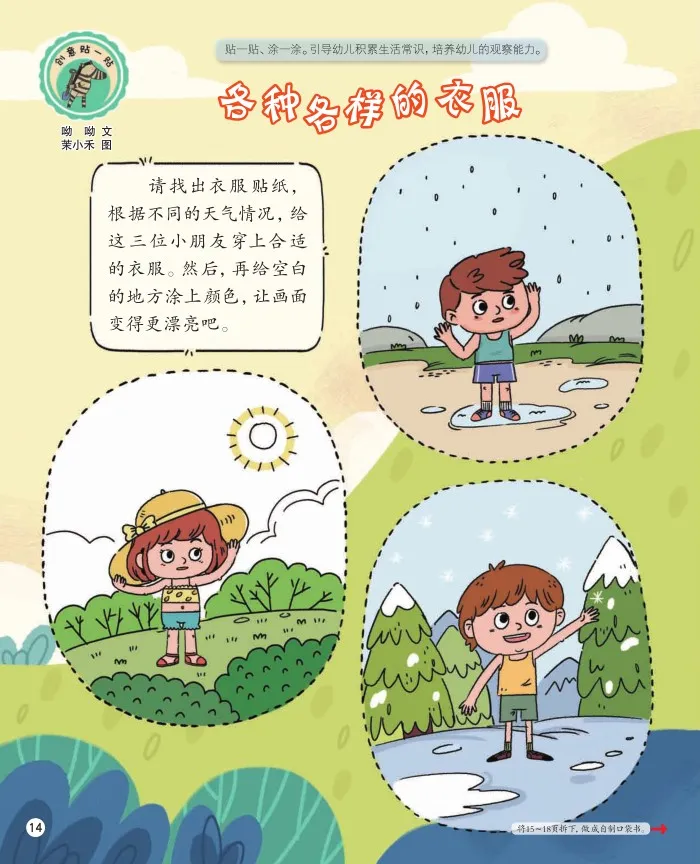

各種各樣的衣服

2020-11-10 09:06:18呦呦,茉小禾

幼兒園 2020年14期

關(guān)鍵詞:衣服

猜你喜歡

少兒科學(xué)周刊·兒童版(2022年10期)2022-06-27 14:08:45

軍事文摘(2022年8期)2022-05-25 13:28:42

小聰仔(嬰兒版)(2020年11期)2021-01-26 00:54:12

小太陽畫報(2020年9期)2020-10-15 01:35:53

幼兒畫刊(2020年5期)2020-07-24 08:42:04

數(shù)學(xué)小靈通(1-2年級)(2020年6期)2020-06-24 05:57:50

小學(xué)生導(dǎo)刊(2018年31期)2018-12-06 08:36:52

學(xué)生天地·小學(xué)低年級版(2018年4期)2018-05-17 05:56:12

閱讀與作文(小學(xué)高年級版)(2017年1期)2017-04-01 12:33:36

少年科學(xué)(2015年11期)2015-12-08 04:12:42