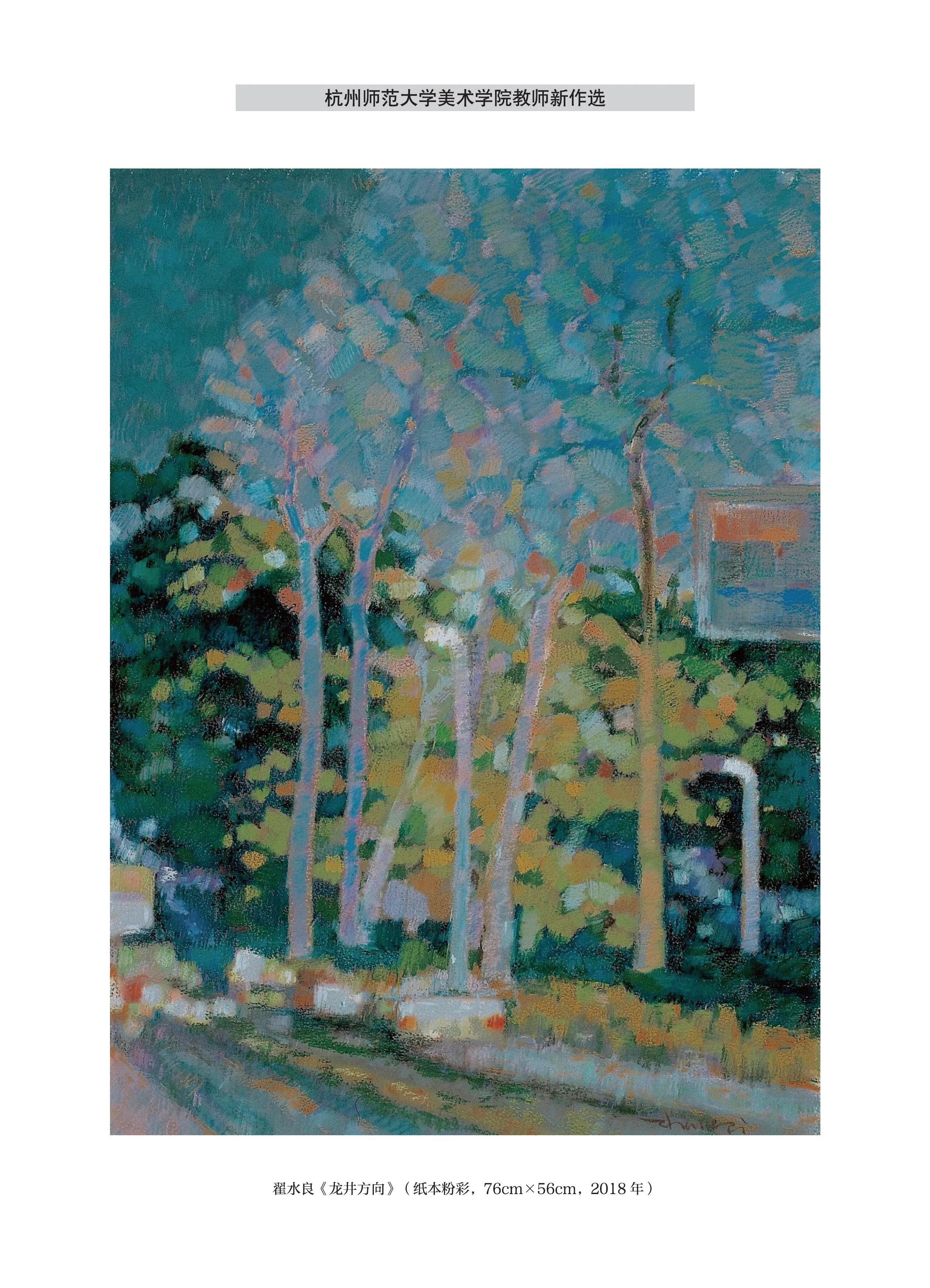

崔水良《龍井方向》

2021-03-08 09:49:28

猜你喜歡

計(jì)算機(jī)應(yīng)用(2022年2期)2022-03-01 12:33:42

計(jì)算機(jī)應(yīng)用(2022年1期)2022-02-26 06:57:42

計(jì)算機(jī)應(yīng)用(2021年4期)2021-04-20 14:06:36

計(jì)算機(jī)應(yīng)用(2021年3期)2021-03-18 13:44:48

計(jì)算機(jī)應(yīng)用(2021年1期)2021-01-21 03:22:38

小學(xué)時(shí)代(2019年7期)2019-11-06 10:22:58

意林·全彩Color(2019年7期)2019-08-13 00:53:38

動(dòng)漫星空(興趣百科)(2018年10期)2018-10-27 10:13:50

茶博覽(2017年1期)2017-02-27 07:00:53

小天使·一年級(jí)語(yǔ)數(shù)英綜合(2015年2期)2015-01-14 06:35:05

杭州師范大學(xué)學(xué)報(bào)(社會(huì)科學(xué)版)2021年1期

杭州師范大學(xué)學(xué)報(bào)(社會(huì)科學(xué)版)2021年1期

- 杭州師范大學(xué)學(xué)報(bào)(社會(huì)科學(xué)版)的其它文章

- 何來(lái)勝《李白憶東山(其一)》

- 黃印凱《聽(tīng)風(fēng)》

- 顧致農(nóng)《高山流水》

- 徐境懌《萬(wàn)山紅遍層林盡染》

- 林浩浩《寒霜》

- 經(jīng)亨頤等《寒之友圖軸》